Abstract

L’esigenza di un sistema di automazione totalmente integrato per i sistemi di controllo del fumo è cresciuta insieme alla complessità e alla raffinatezza di tali sistemi. Le tecnologie impiegate dai sistemi di evacuazione di fumo e calore, in particolare SEFFC (ma anche SENFC, SVOF, PDS e filtri fumo), si sono arricchite offrendo al professionista antincendio la possibilità di portare la sicurezza antincendio al livello successivo.

Questa evoluzione dei sistemi è in gran parte resa possibile dai sistemi di automazione, le “menti” e il “sistema nervoso” di qualsiasi sistema del controllo del fumo. Senza un’adeguata automazione a regolare il comportamento nei diversi scenari d’incendio, gli altri componenti del sistema (sensori, ventilatori, serrande, barriere al fumo e al fuoco, evacuatori…) perdono la loro efficacia e lo stesso concetto di “sistema” viene meno.

Nel corso dell’articolo faremo una panoramica del funzionamento dei sistemi di automazione con un affondo nel dettaglio di come i sistemi di automazione vengono progettati e realizzati, quali sono le principali norme applicabili sia per la progettazione che per la scelta dei componenti.

Tabella dei Contenuti

Le principali norme applicabili ai sistemi di automazione antincendio

Ecco un elenco delle principali norme a livello italiano ed europeo riguardanti i sistemi di controllo del fumo, in particolare i sistemi di evacuazione forzata di fumo e calore (SEFFC), e gli impianti elettrici di bassa tensione.

- Norma UNI 9494-2

Sistemi per il controllo di fumo e calore – Parte 2: Progettazione e installazione dei Sistemi di Evacuazione Forzata di Fumo e Calore (SEFFC). - Norma UNI 12101-10

Sistemi per il controllo del fumo e del calore – Parte 10: Apparecchiature di alimentazione. - Norma ISO 21927-9

Sistemi di controllo del fumo e del calore – Parte 9: Specifiche per apparecchiature di controllo. - Norma CEI EN 61439-1

Apparecchiature assiemate di protezione e di manovra per bassa tensione (quadri BT) – Parte 1: Regole generali. - Norma CEI EN 60204-1

Sicurezza del macchinario – Equipaggiamento elettrico delle macchine – Parte 1: Regole generali. - Norma CEI 64-8

Requisiti per la progettazione e la realizzazione di un impianto elettrico di bassa tensione. - Norma CEI EN 50-171

Sistemi di alimentazione centralizzata

Apparecchiatura di controllo

Al cuore del sistema c’è un’ apparecchiatura di controllo la cui composizione dipende dalla grandezza dell’impianto, ma che presenta sempre degli elementi come:

- i dispositivi di controllo degli attuatori

- la gestione delle logiche attraverso dei controllori programmabili

- un’interfaccia operatore attraverso dei pulsanti,

- selettori o lampade dedicati al manutentore

- un’interfaccia manutentore che racchiude tutte le funzionalità e le visualizzazioni presenti e utilizzabili per l’impianto

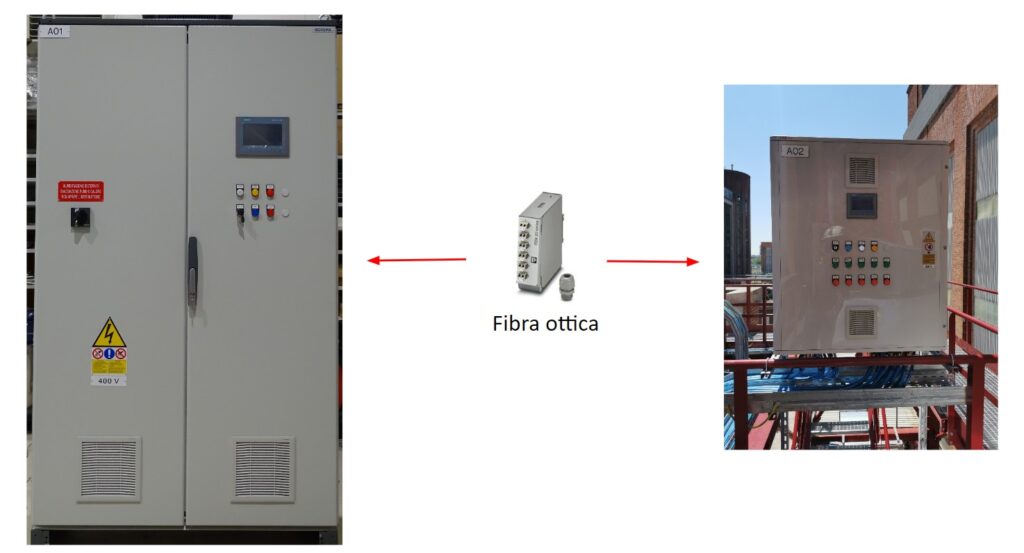

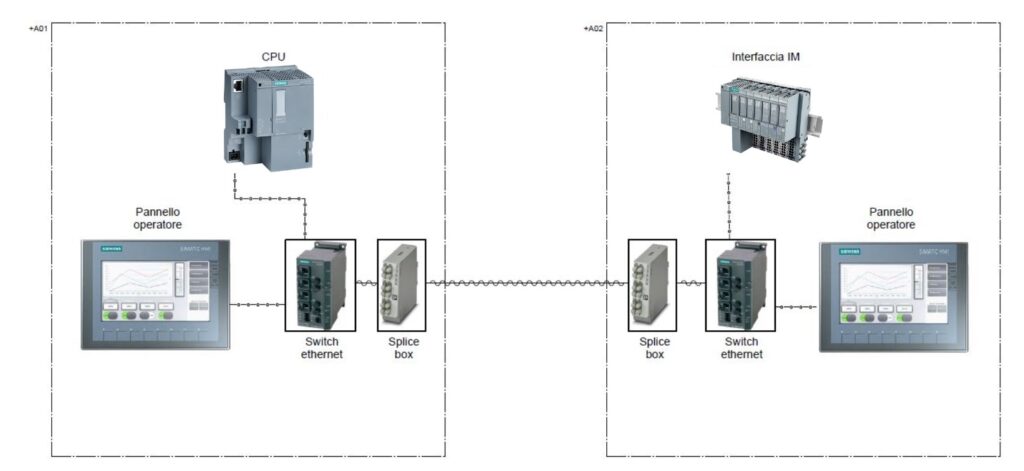

N:B In caso di impianti molto estesi si ricorre ad una o più apparecchiature decentrate. Il collegamento al sistema centrale, quando le distanze non superano i 70/80 m, può essere realizzato attraverso l’uso di cavi di categoria 6 schermati, diversamente si opta per la fibra ottica che permette estensioni fino a 500/1000m senza creare problemi di comunicazione.

Alimentazione elettrica

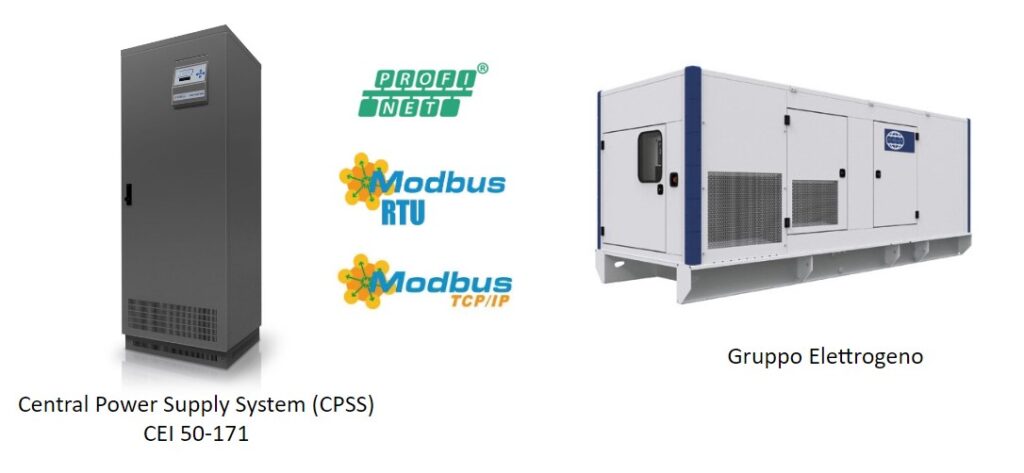

L’alimentazione elettrica è il punto di partenza di qualsiasi sistema di sicurezza. Viene di norma fornita da rete elettrica con l’impiego di CPSS o di gruppi elettrogeni per l’alimentazione di emergenza. I CPSS devono essere in accordo con la norma CEI EN 50-171 che classifica con dei criteri dimensionali e progettuali i sistemi di backup per gli impianti di sicurezza.

Il dispositivo di commutazione automatica può essere installato sia all’interno che all’esterno dell’apparecchiatura.

La commutazione del sistema rete può essere gestita in diversi modi. È possibile dotare l’apparecchiatura di controllo di un commutatore automatico che permetterà in caso di mancanza della rete elettrica di commutare l’alimentazione in CPSS o gruppo elettrogeno.

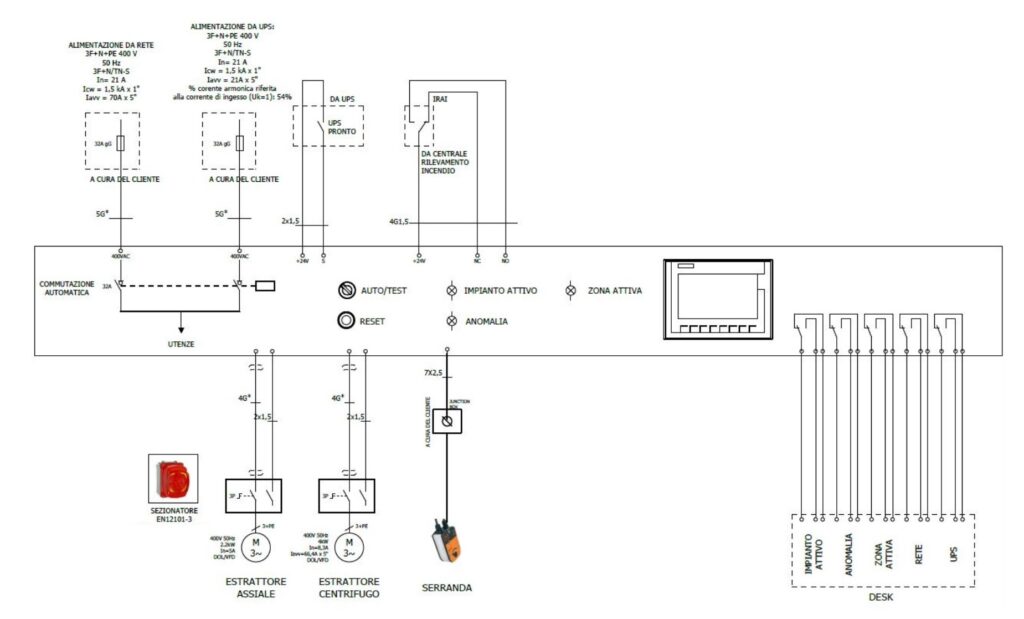

In questo caso vediamo un layout tipico di un nostro piccolo impianto dove il sistema di controllo di Bovema gestisce entrambe le reti (da rete e da CPSS). La commutazione avviene in automatico con controlli interni.

Gestione dei ventilatori

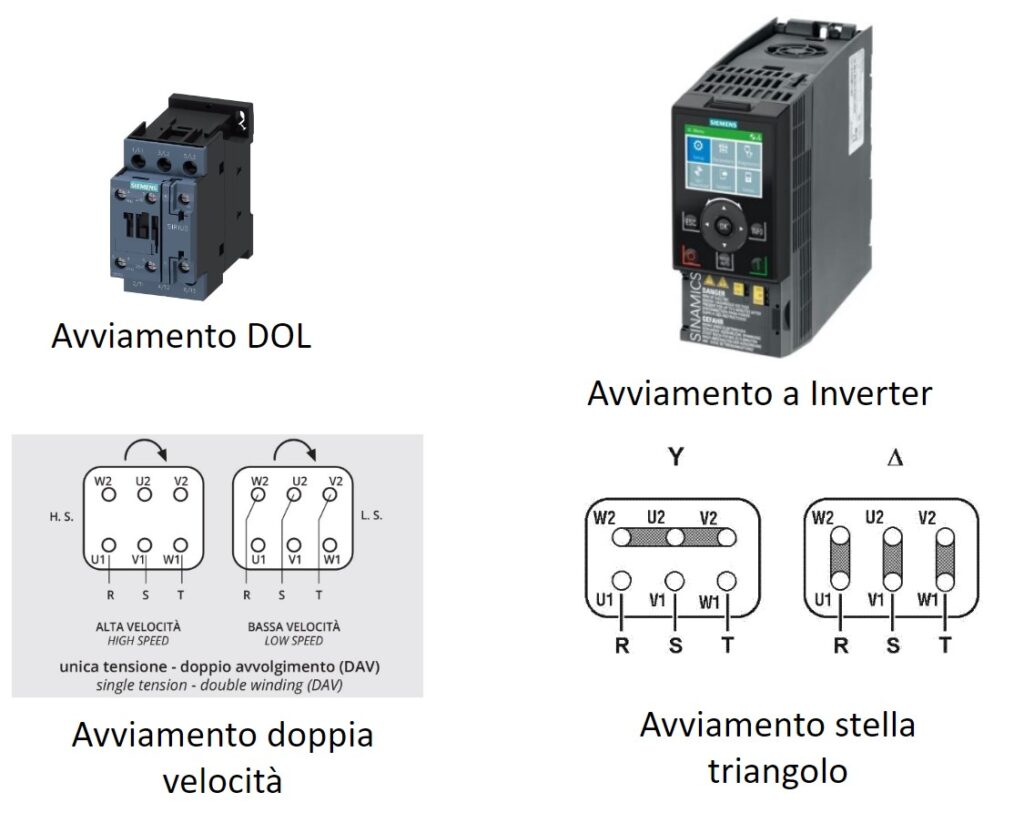

Scegliere il tipo di avviamento più appropriato per un ventilatore o per un evacuatore forzato di fumo e calore dipende dalla tipologia di ventilatore e dalle sue modalità operative. Possiamo scegliere tra 4 tipologie diverse:

- Avviamento diretto (DOL).

- Avviamento doppia velocità.

- Avviamento Stella-Triangolo (Y-D).

- Avviamento tramite inverter con bypass tramite contattori.

Il ricorso all’inverter avviene tipicamente quando l’alimentazione di emergenza è fornita da CPSS. L’avvio di motori asincroni con avviamento diretto o a doppia velocità, è infatti mal digerito da sistemi statici di potenza e rende indispensabile il ricorso ad inverter. Inoltre è previsto un bypass in relazione alla tipologia dell’impianto per ogni motore (o per più motori gestiti dallo stesso da inverter). Nel caso in cui un guasto all’inverter ne impedisca il funzionamento, il bypass elettromeccanico ne consente le funzionalità sul ventilatore.

In questo caso il sistema di controllo permette al bypass di attivarsi solo con alimentazione da rete elettrica.

L’impiego di un inverter non è giustificato solo dalla presenza di CPSS, ma anche da funzioni supplementari di ventilazione giornaliera e lavaggio dell’aria, che talvolta vengono richieste ai SEFC. In questi casi lo stesso sistema di ventilazione meccanica viene utilizzato per il ricircolo di aria, oppure che può essere assoggettato al loop di regolazione di sonde di qualità dell’aria o di sonde di temperatura.

Frequentemente gli estrattori vengono installati in posizioni remote del building e il manutentore li raggiunge da solo e con distanze che possono essere notevoli rispetto ai quadri di controllo.

Per questo in prossimità di ogni ventilatore prevediamo un dispositivo di sezionamento lucchettabile tale per cui il sezionatore non possa più essere chiuso e il manutentore possa lavorare in sicurezza.

Il sezionatore è provvisto di un contatto ausiliario per monitorarne la posizione,

ogni manovra di apertura del manutentore viene segnalata e allegata allo storico degli eventi del sistema di controllo.

Qualsiasi intervento sul sezionatore deve essere fatto oggetto di un reset in quanto l’operatore è obbligato a confermare il suo stacco e l’avvenuta rimessa in esercizio del ventilatore che è stato sottoposto a manutenzione.

Altri tipi di attuatori

Sempre più frequentemente in impianti complessi il sistema di controllo è preposto non solo agli evacuatori forzati dei SEFFC, ma anche agli evacuatori naturali dei SENFC.

I sistemi di evacuazione naturale di fumo e calore possono prevedere l’utilizzo di evacuatori a comando sia elettrico che pneumatico, per questo il sistema di controllo Bovema integra con le sue funzionalità entrambe le possibilità.

Anche le serrande di controllo fumo e le griglie di aerazione entrano a far parte del sistema di automazione del SEFC: sono fatti oggetto di controllo e sono richiamati nelle sequenze di gestione degli scenari di un allarme incendio.

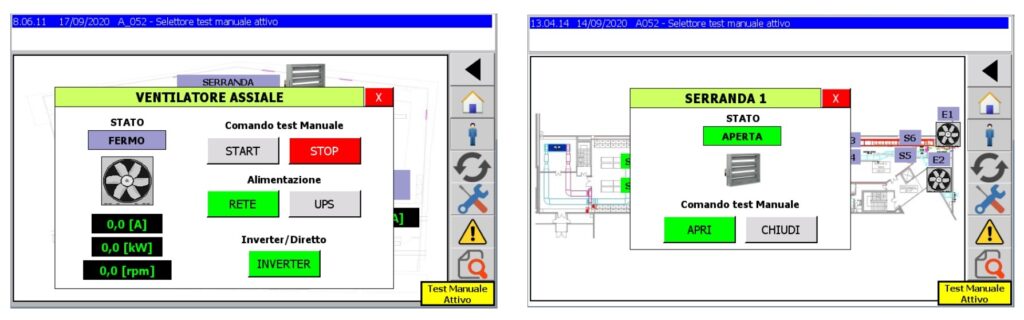

Per esperienza sappiamo quanto critiche siano le condizioni di esercizio di determinate serrande posizionate soprattutto in luoghi polverosi, per questo serrande e griglie vengono fatte oggetto di una movimentazione che ne verifica la completa efficienza controllando i loro tempi di azionamento.

Un’ultima tipologia di componenti interessati dagli attuatori riguarda la movimentazione di tende e barriere al fumo. Questi apparati sono gestiti da una centrale dedicata: il sistema di controllo Bovema acquisisce e dà informazioni al sistema di movimentazione di tende e barriere, affinché eventuali anomalie o i relativi funzionamenti siano monitorati e storicizzati all’interno del sistema di controllo principale.

Esaminando i due documenti preliminari forniti da Bovema per due diversi sistemi, troviamo le informazioni principali relative ai sistemi. Il primo esempio riguarda un sistema di controllo del fumo misto, ovvero con un sistema naturale (in questo caso pneumatico) e uno forzato (elettrico) che sono gestiti dallo stesso sistema di automazione. Il layout mostra:

- La rete di alimentazione con i dati necessari alla tipologia della rete e ai carichi di avviamento

- i sistemi di rilevazione allarme incendio

- le attivazioni manuali

- gli attuatori (in questo caso ventilatori, serrande e griglie)

- la parte di SENFC con comando pneumatico

Il secondo esempio riguarda un sistema di evacuazione forzata di fumo e calore piuttosto complesso. Il layout mostra:

- i diversi compartimenti,

- le barriere e le tende tagliafuoco

- gli estrattori forzati di fumo e calore

- le serrande

- la remotazione al desk

- l’interfaccia operatore

Attivazione di un allarme incendio

L’allarme incendio è sempre acquisito da una centrale dove sono sempre presenti pulsanti di attivazione e dove vengono gestiti gli sprinkler.

Il collegamento di questi componenti è digitale. A controllo della continuità e bontà dello scambio, per ogni tipo di allarme vengono impiegati due conduttori il cui scambio è controllato dal sistema.

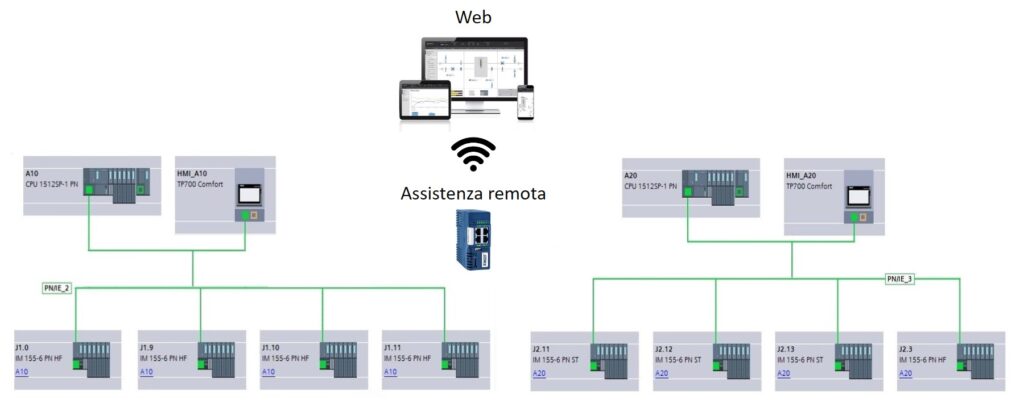

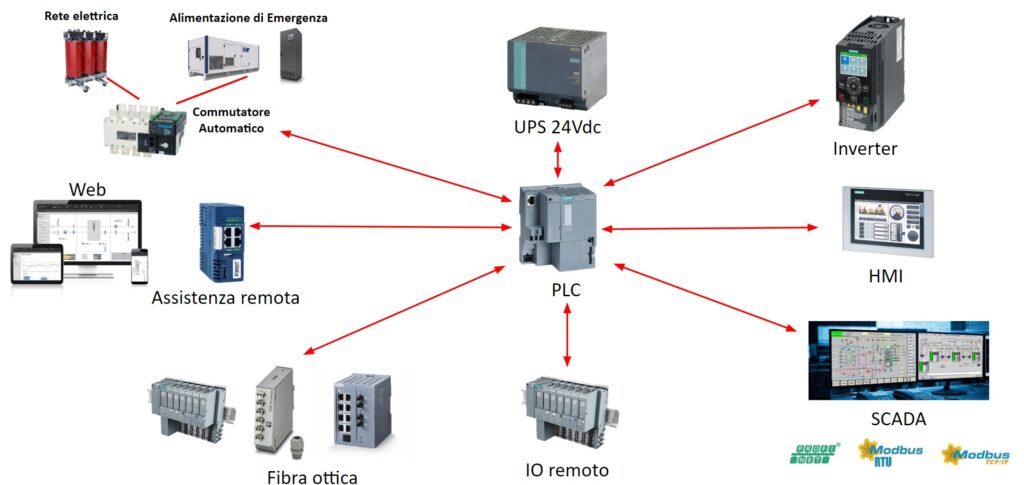

Le soluzioni per il controllo

I componenti principali dal punto di vista del controllo sono:

- il controllore programmabile

- un sistema di alimentazione di controllo con un’unità di backup

- gli IO remoti (se presenti)

- l’interfaccia operatore

- gli inverter*

- la gestione della commutazione automatica della rete

- la gestione di sistemi di rete in fibra ottica o in cavo attraverso switch dedicati

- il monitoraggio da desktop o smartphone dello stato dell’impianto

*La diagnostica fornita dagli inverter è molto più dettagliata, per questo i dati vengono acquisiti direttamente in rete dal controllore e così i motori sono controllati in modo completo.

Applicazioni con fibra ottica

Vediamo una tipica architettura con configurazione e connessione in fibra ottica, composta quindi da:

- controllore principale

- parte remota

- ply box per il collegamento della fibra

- switch

- interfacce operatore

I quadri sono alimentati con alimentazioni del tutto indipendenti. Anche le cabine sono indipendenti e la scelta della fibra svincola da possibili problemi di equipotenzialità e correnti vaganti tra i sistemi.

In questo caso il cliente, per esigenze di gestione, ha voluto due sistemi completamente separati ma connessi a un unico router per l’assistenza remota centralizzata in carico alla committenza.

Interfaccia operatore

Il pannello operatore permette all’utente di interfacciarsi con l’impianto e accedere alle sue funzionalità.

Le pagine più significative sono:

- Pagina Layout generale

- Pagina Comandi manuali per ogni utenza

- Pagina Allarmi e Storico allarmi

- Pagina Test automatici settimanali

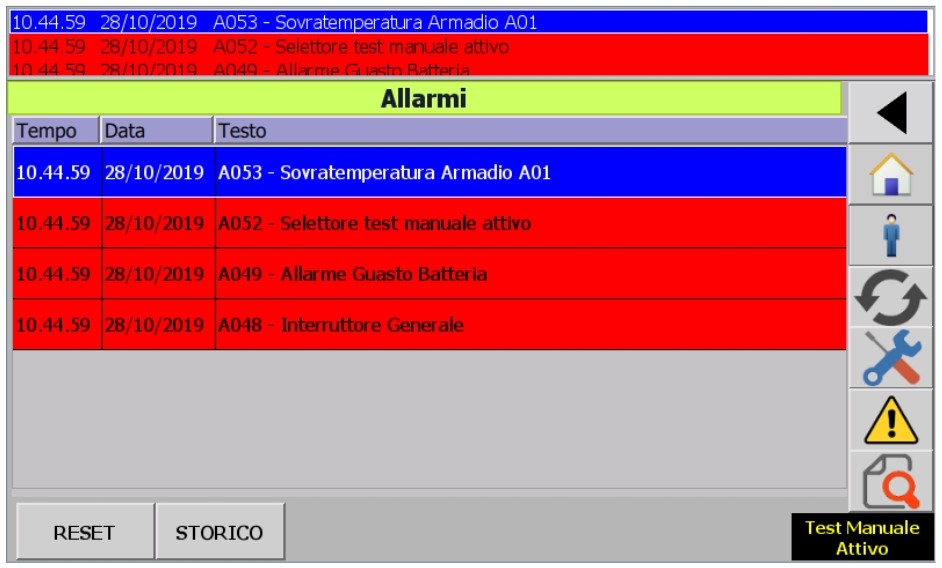

La pagina del layout generale racchiude tutte le utenze che compongono l’impianto. In questa pagina è possibile visualizzare velocemente lo stato di ogni utenza identificato dai colori. Per esempio:

- Se un’utenza è in funzione assumerà il colore verde.

- Se un’utenza è in allarme assumerà il colore rosso.

- Se un’utenza (per esempio una serranda) è in movimento assumerà il colore giallo.

- Se un’utenza è ferma assumerà il colore viola.

La pagina Allarmi è una delle pagine più importanti perché permette all’utente di identificare e gestire qualsiasi anomalia presente sull’impianto in quel momento.

La pagina Storico Allarmi offre lo storico delle segnalazioni di allarme raccolte nel tempo. I dati, che si rivelano preziosi in fase di diagnostica, vengono archiviati in moduli cronologici in modo da facilitare il controllo successivo.

La pagina dei comandi manuali permette al manutentore di comandare le singole utenze (motori, serrande, barriere, ecc..). Si tratta di una funzione protetta da credenziali a cui può accedere solo il personale autorizzato. Comandando manualmente un estrattore è possibile verificarne gli assorbimenti (attraverso i TA installati nell’apparecchiatura).

La pagina Test Automatici permette all’utente di programmare settimanalmente il test automatico dell’impianto. Al termine del test è possibile riportare l’esito al cliente tramite una connessione di rete (esempio tramite modbus rtu).

I test automatici sono un livello di copertura diagnostica molto efficiente, tutti gli attuatori sono fatti oggetto di un programma di test automatico che viene definito con la committenza in relazione alla tipologia del building da proteggere. Nel corso di un test automatico viene eseguito un controllo a frequenza variabile su tutti i componenti andando a verificare il loro comportamento.

Per i motori ad esempio, viene controllato l’assorbimento di corrente, per l’inverter i dati risultanti dal test sono più complessi, per quanto riguarda gli attuatori si controllano i movimenti di apertura e chiusura.

Per quanto riguarda il trattamento dell’aria, possono venir eseguiti lavaggi con funzionalità manuali, programmati, installando sonde o con il controllo di inquinanti volatili. Il sistema, tipicamente con inverter, attiva uno o più ventilatori nei compartimenti interessati e la modulazione degli stessi avviene tramite sonde collegate alla centrale.

Sempre più frequentemente soprattutto in building di grandi dimensioni, tutto quello che avviene nel sistema di controllo fumo e calore viene remotato su sistemi di supervisione del cliente attraverso alcune reti. Si definisce uno scambio di informazioni con il gestore dei sistemi della committente e si inviano oltre che gli allarmi anche i pacchetti della storicizzazione di tutti i test fatti dal sistema di controllo.